色々な乾燥の方法

Dummytext

乾燥は、表面に水分を残留させない事や、パーティクル(ゴミ)・金属・有機物などがウエハに付着しない事、さらに、ウォーターマークを残さない事が大事な要素になってきます。洗浄と並ぶ質が求められる、重要な工程になります。

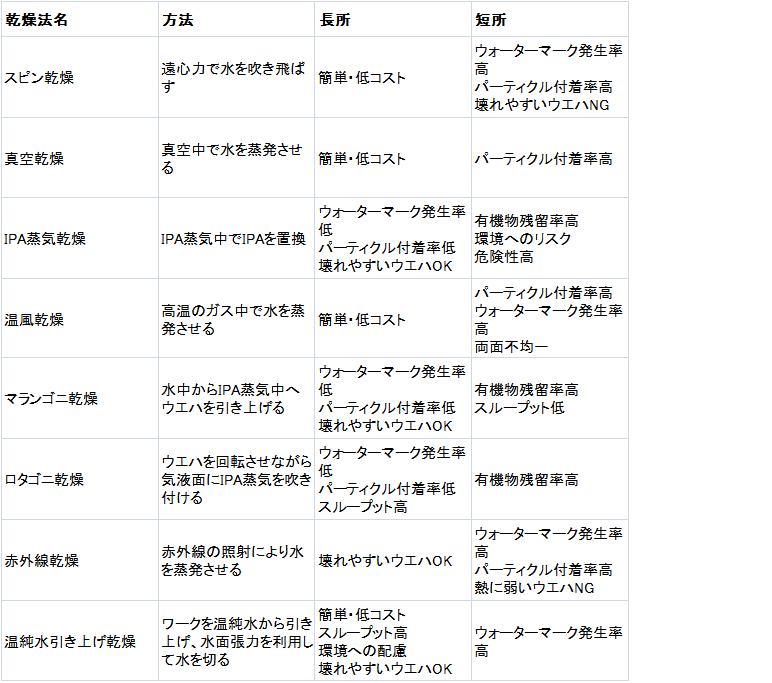

そこで、多岐にわたる乾燥方法の概要と、其々の長所、短所をまとめてみました。

乾燥法別 長所・短所早見表

スピン乾燥

高速でワークを回転させ、遠心力で洗浄溶媒を吹き飛ばす乾燥方法。遠心力は一方向にしか作用しないため、平滑な板条基板にのみ適合する乾燥方法である。また、洗浄ワークを高速で回転させる際に重量バランスに十分な配慮が必要であり、多品種少量生産の乾燥には適さない。しかしその乾燥品質は高く、乾燥処理時間も短いという利点がある。遠心力を加える直前に洗浄ワークへ純水をシャワーして洗うリンサードライヤーもよく使われる。枚葉式磁気ディスク基板洗浄装置や、枚葉式ウエハセンジョウ装置では、基板1枚をクランプし、そのまま円周方向に高速回転させるリンサースピンドライヤーが良く使われる。また、バッチ式の磁気ディスク基板やウエハ洗浄装置では、洗浄カセットごと処理するスピンドライヤーも用いられている。

真空乾燥

真空チャンバーに収めて減圧し、付着している洗浄溶媒が蒸発するのを促す。洗浄溶媒の蒸気圧よりも加熱すると洗浄溶媒は沸騰し速やかに蒸発する。又、急速に減圧すると、洗浄溶媒が瞬間に沸騰(突沸)し、その勢いでかなりの洗浄溶媒が洗浄ワークから飛び出すのでさらに早く乾燥できる。 この乾燥溶媒の突沸を利用すると部品の狭い隙間や螺旋穴内の洗浄溶媒を速やかに乾かせるので、複数形状部品の湿式バッチ洗浄装置の乾燥方法としてしばしば利用される。しかし、真空中では空気で洗浄ワークが自然に温まる事はないので洗浄溶媒の蒸発により奪われる気化熱が伝導して洗浄ワーク内の温度が低下してしまい、乾燥した洗浄ワークを真空チャンバーから取り出すと結露して再び濡れる現象が起こる。時には洗浄溶媒が凍り、乾燥に長時間を要す。そこで真空乾燥機構の直前に洗浄溶媒を液切りし、洗浄ワークを余熱するための温風エアナイフや温純水引き上げ槽を設ける工夫が必要である。簡単で低コストであるという利点があるが、パーティクルの付着がネックになる。

蒸気乾燥

蒸発潜熱の小さな乾燥用溶媒を加熱して作った飽和蒸気中にその蒸気温度より低温の洗浄ワークを入れ洗浄ワーク表面に凝集液化する乾燥用溶媒によって洗浄溶媒を洗い落し洗浄ワークが乾燥用溶媒と同じ温度に温まった時に洗浄ワーク表面への乾燥用溶媒の凝集液化が停止し洗浄ワークが乾燥される洗浄・乾燥方法である。乾燥過程で乾燥溶媒が凝集・硫化することで、洗浄も行われる事が特徴の乾燥方法である。洗浄ワークを重ならないように並べれば形状を問わずに乾かせるのが利点である。乾燥用溶媒には加熱エネルギーを節約し、なるべく多量の乾燥用溶媒が凝集して洗浄効果を高める目的で、蒸発潜熱の小さな有機溶剤が使われ、バッチ式非水系洗浄では洗浄用有機溶剤でそのまま蒸気乾燥する構造の装置も多い。ただ、多くの有機溶剤は可燃性であり、その場合装置は防爆弾構造となる、水系洗浄のバッチ式水系洗浄装置にもIPAを乾燥用溶媒とする蒸気乾燥はしばしば採用されている。 乾燥時間も2~5分程度で、バッチ式水系洗浄装置の洗浄タクトに適合する。IPAは水を溶解する双溶性溶剤であり、電子工業用の高純度の物が市販されているので、水系洗浄の乾燥方法としては,ウォーターマーク発生率、パーティクル付着率共に低いので乾燥品質は高いといえるが、有機物が残りやすい。

IPA蒸気乾燥

イソプロピルアルコール(IPA)を沸騰させて作った飽和蒸気中に洗浄ワークを入れて、凝集IPAで付着水を置換しながら、洗浄ワークを蒸気温度まで昇温させ、さらに蒸気ライン上まで引上げ凝縮IPA残膜を蒸発させる乾燥方法である。水系バッチ洗浄の乾燥手段として汎用性が高く、古くから使用されているが、過去に火災事故も報告されていて、運用には注意を要する。

温風乾燥

洗浄ワークに加熱したガスを送り、高温のガスの中で洗浄溶媒を蒸発させる乾燥方法である。 大抵は熱効率を高める為、密閉した専用チャンバーで処理を行い、加熱空気の一部は循環再利用される。 精密洗浄では、洗浄ワークの2次汚染を防ぐ為、HEPA又はULPAフィルター等で濾過直後の加熱空気を洗浄ワークに供給する。簡単で低コストだがパーティクル付着、ウォーターマーク発生、両面不均一などが課題である。

マランゴニ乾燥

マランゴニ乾燥とはもともと、開発メーカーSteag Electronic Systems GmbHの登録商標であるが、この乾燥法式の通称となっている。 純水槽に洗浄ワークを浸漬し、水面にIPAを添加して薄いIPA層を作り、その後にゆっくり洗浄ワークを引き上げて乾燥する方法である。IPAは純水より軽く、かき混ぜなければ水と油のように分離しており、洗浄ワークがIPA層を通過時に、表面張力が小さいIPAに水や異物が取り込まれるので(マランゴニ効果)、乾燥品質に優れる。平滑な板状の洗浄ワークにのみ対応する乾燥方法である。 アルコール層の厚みや添加方法、乾燥補助手段の違う複数社の製品が、主に半導体ウエハ乾燥用として実用化されている。処理時間は5~10分とされる。ウォーターマーク発生率、パーティクル付着率が低く、IPAの使用量が少なくて済むが、有機物残留率が高くスループットが低いのが難点。

ロタゴニ乾燥

ウエハを回転させながら気液界面にIPA蒸気を吹き付ける。ウォーターマーク発生率、パーティクル付着率が低く、IPA使用量も抑えられ、スループットも高いが有機物の残留がネックである。

引き上げ乾燥

近年みられる極薄素材のワークや、超複雑化した回路は、従来の乾燥方法では対応ができないものが多く、破損・倒壊といった課題が浮き彫りになっている。例えば、主な乾燥方法として用いられてきたスピン乾燥は、ワークを回転させることで生じる遠心力でワーク表面の水滴を吹き飛ばすという原理である。ところが、壊れやすく繊細なワーク、及び回路はその動力に耐える事が出来ず、破損・倒壊が起きる。

赤外線乾燥

洗浄ワークに赤外線を照射して昇温させ、洗浄溶媒を気化・蒸発させる乾燥方法である。 赤 外線は直進するため、線源の影には当らないので、単純形状の洗浄ワークを枚葉処理する場合に適する(図 2 に液晶用ガラス基板のローラーコンベヤ式赤外線乾燥機写真を示す)。多くの有機物が高い効率で赤外線を吸収 して温まるため、本来は洗浄ワークの広い面積に塗られたレジストや塗装膜などの有機溶媒蒸発固化に適する 乾燥方法である。洗浄溶媒を乾かす場合は塗膜の乾燥と異なり、洗浄溶媒は洗浄ワークに部分的に残っている 状態なので、洗浄溶媒に赤外線が直接働きかけるのではなく、赤外線の間接加熱で洗浄ワークを温めて、付着 する洗浄溶媒の蒸発潜熱を補うこととなり効率が悪い上、沸騰した洗浄溶媒が飛び散ったり溜まっている洗浄 溶媒が遅れて乾燥して染みとなったりするので、液きり後の乾燥品質向上に用いるのが適切である。洗浄溶媒 の赤外線吸光度で線源を選びがちだが(水も波長 2.7μ付近の赤外吸光度が高い)、波長の長い遠赤外線ほど線 源の単位面積あたりの出力が小さくなるので、洗浄ワークの乾燥目的ならば近赤外線源を並べて照射エネルギ ー量を稼いだほうが早く乾くこともある。洗浄ワークに吸着した微量の洗浄溶媒を除去出来るので、高温に耐 える洗浄ワークの成膜前洗浄後の乾燥に適用される事が多い。 電磁波を利用した乾燥方法としては、赤外線よりはるかに波長の短いマイクロ波を照射する方法もある。電子 - 3 - レンジと同じ原理で、マイクロ波で洗浄溶媒を温めて沸騰させて乾かす。洗浄溶媒が水であれば、マイクロ波 のエネルギーの殆どが直接水の加熱に費やされるので、効率の高い乾燥方法である。しかし、洗浄ワークが不導体でマイクロ波を吸収せず、洗浄溶媒沸騰点の高温に耐える場合にのみ適応できる乾燥方法なので、実用例は多くない。

まとめ

以上、スピン乾燥、真空乾燥、IPA蒸気乾燥、温風乾燥、マランゴニ乾燥、ロタゴニ乾燥、引き上げ乾燥、赤外線乾燥、と主な乾燥方法の概要、長所、短所をご紹介いたしました。

それぞれに特徴や仕組みが全く異なる事がおわかり頂けるかと思います。

新しく乾燥方法を検討する上でのご参考にしてただけると、目的やご要望にぴったりの乾燥方法を見つけやすいのではないでしょうか?

因みに弊社の引き上げ乾燥装置「リフトドライ」は

引き上げ乾燥と赤外線乾燥の長所を一つにした、特許技術を持つ自社開発品です。

動力不要で薬液も不使用。環境に優しく、生産者に優しく、そして壊れやすいワークにも対応できる、確実な乾燥装置です。

詳細はこちらからどうぞ。↓

自社開発製品

洗浄と乾燥の主な課題

洗浄と乾燥の主な課題

常に改善と進化を求められている洗浄・乾燥の技術。

それは、パーティクル発生などの、長年の試行錯誤の対象である基本的課題に加えて半導体デバイスの進歩や時代の変化に伴って生じる新しい課題への対応が常に求められるからであるといえます。

色々な洗浄方法

色々な洗浄方法

汚染物質を取り除く為の洗浄工程は、全行程の約30%を占めており、その除去率の高さが直接、歩留まり率、すなわち生産率にも比例します。

つまり、半導体製造工程において洗浄の質を上げるという事は、半導体の技術を上げる事と言っても過言ではないのです

オリエントの洗浄・乾燥装置紹介

装置紹介

既成概念にとらわれる事なく、常に新しい発想を取り入れた開発を目指してきたオリエントの、洗浄・乾燥洗浄装置です。

洗浄装置は、シリコン/ガラス/セラミック等の小ワークから、大口径ウエハまで様々なワークへ対応し、小型実験機から大型量産装置まで製作しております。 乾燥装置も用途/目的に合わせてお選びいただけます。

取扱製品情報へ

将来性を考えた製品づくりを通じて時代を築き、信頼を築くこと。

これこそプロフェッショナルなスペシャリストとしての私たち、オリエント技研の道であると信じています。

お客さまからの受託により、洗浄装置、CR設備、乾燥装置、枚葉装置、実験装置、その他装置を開発製造しております。

また、自社製品の開発にも積極的に取り組んでおります。